Сотовый монолит

Сотовый монолит, снижающий затраты на борьбу с летучими органическими соединениями в полупроводниковой промышленности.

Регенеративный термоокислитель (РТО) является одним из стандартных устройств, используемых для контроля выбросов летучих органических соединений (ЛОС) в полупроводниковой промышленности. В нормальном режиме работы РТО удаляет ЛОС путем газофазной свободнорадикальной реакции гомогенного окисления до CO2 и воды при температуре от1450ºF до 1600ºF.

В РТО используется регенеративный теплообмен в двух или более упакованных слоях, работающих с периодическим изменением направления потока. Слои, заполненные инертной керамической средой, соединены камерой сгорания, в которой установлена одна или несколько топливных горелок для запуска системы и поддержания необходимой температуры при низких концентрациях ЛОС. Воздух, содержащий ЛОС, поступает в окислитель при низкой температуре и нагревается через теплообменник с введенными керамическими слоями. Затем этот поток воздуха вступает в реакцию в камере сгорания и возвращается на выходные слои, где поглощается для следующего цикла. При реверсе потока происходит изменение функций слоя, в результате чего значительная часть энергии от сжигания летучих органических соединений и горения горелки регенерируется в верхней части слоя.

Несмотря на высокую степень регенерации энергии, RTO все равно требуют высокого расхода топлива - особенно при высоких скоростях воздушного потока. Это особенно актуально для полупроводниковой промышленности, где нормой являются большие объемы воздуха с низкой концентрацией летучих органических соединений. Альтернативой термическому окислению является каталитический процесс, протекающий при более низких температурах - от 600 до 900°F. В результате перехода на регенеративный каталитический окислитель (RCO) расход топлива может быть значительно снижен, а в некоторых ситуациях инвестиции в катализатор окупаются за очень короткий срок за счет экономии топлива.

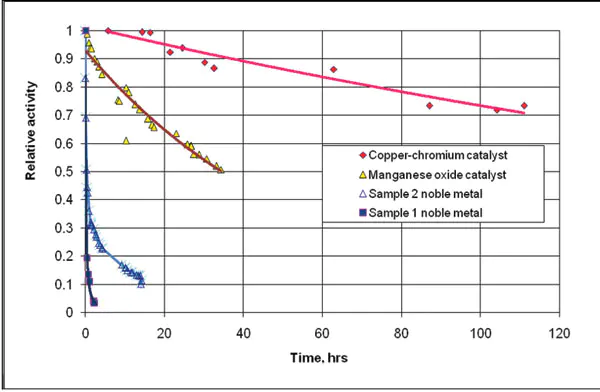

Рисунок 1. Результаты испытаний катализатора. Условия испытаний: температура катализатора 750 ºF, 2500 ppm пропана и 50 ppm Si(CH3)4, смешанного с воздухом во впускном газе.

Пример из практики полупроводниковой промышленности

На рис. 2а и 2б показаны верхние слои керамических носителей до загрузки катализатора в 2005 году. Рисунок 2а: Верхний слой в одной из канистр

Сотовый монолит

Переоборудование RTO на крупном полупроводниковом предприятии в Техасе свидетельствует о том, что некоторые проблемы контроля ЛОС в этой отрасли могут быть преодолены.

Ключевым элементом технологии стал кремнийсодержащий катализатор, способный противостоять отравлению кремнийорганическими соединениями, присутствующими в выхлопных газах. Кроме того, перед загрузкой катализатора на предприятии был проведен ряд модификаций в системе ограждения и распределения выхлопных газов для удаления из обрабатываемого потока кремнийсодержащих соединений, являющихся неотъемлемой частью процесса переработки полупроводников. Каталитический окислитель более четырех лет работал в камере сгорания при температуре от 900 до 950°F по сравнению с первоначальной рабочей температурой 1 500°F. Снижение температуры привело к существенной экономии топлива. Модификация выхлопной трубы в сочетании с переоборудованием RTO в RCO позволила также избежать закупорки слоев кремнием, которая происходила там до переоборудования. Катализатор, устойчивый к кремнию.

Хотя добавление катализаторов в РТО уже несколько лет является общепринятой практикой, для полупроводниковой промышленности это не было жизнеспособным вариантом. Выхлопные газы предприятий по производству полупроводников содержат кремнийорганические соединения, такие как гексаметилдисилазан (HMDS), обычно используемый при изготовлении в качестве активатора адгезии на поверхности пластин. В нетипичных РТО МДС окисляется в камере сгорания и образует соединения SiO2. Эти так называемые "песчаные" частицы со временем накапливаются в установке и приводят к закупорке керамической матрицы, канализации воздушного потока и повышению давления в слоях (см. рис. 2).

Рисунок 2б: Единый монолит, закупоренный сверху.

Сотовый монолит

В RCO, когда летучая молекула, содержащая атом(ы) кремния, реагирует с поверхностью катализатора, между активным участком поверхности и атомом кремния образуется практически неразрывная связь, подавляющая любую каталитическую активность этого участка. Деактивация кремнием называется маскированием. Оно особенно вредно для распространенных платинометаллических катализаторов окисления летучих органических соединений, содержащих относительно небольшое количество, хотя и очень активных каталитических участков. Другой тип катализаторов, так называемый "переходный" или "базовый металл", содержит на несколько порядков больше активных участков, что открывает широкие возможности для очистки газов, насыщенных кремнийсодержащими ЛОС.

Были синтезированы и протестированы на имитационных реакциях окисления ЛОС в присутствии кремнийсодержащей органики несколько металлооксидных катализаторов. На рис. 1 показаны временные зависимости активности катализатора при окислении пропана в присутствии 50 ppm тетраметилсилана. Испытания проводились в лабораторном реакторе с интенсивным внутренним смешением газов, что позволило получить данные о скорости реакции. Относительная активность по координате рассчитывалась как отношение между текущей и начальной скоростями окисления. Наряду с катализаторами из неблагородных металлов были испытаны два образца катализаторов из благородных металлов.

Образец 1 на рис. 1 представляет собой обычный благороднометаллкатализатор с промывным покрытием, в котором активные металлы распределены по тонкой пленке пористого алюминия, нанесенного на непористый керамический носитель. Другой катализатор на основе благородных металлов - образец 2 на рис. 1 - был получен путем пропитки высокопористого глиноземного носителя растворами благородных металлов. Катализаторы на основе неблагородных металлов, представленные на рис. 1, включали в себя марганцево-оксидный и медно-хромитовый катализаторы, которые были получены методом сквозной экструзии смеси гидроксида алюминия и оксидов неблагородных металлов с последующей сушкой и термической обработкой.

Несмотря на то, что пропитанный катализатор из благородного металла (образец 2) демонстрирует более высокую стабильность, чем покрытый промывкой (образец 1), оба катализатора из благородного металла очень быстро дезактивируются по сравнению с основными металлическими катализаторами. Медно-хромовый катализатор показал самую низкую скорость дезактивации среди всех испытанных образцов.

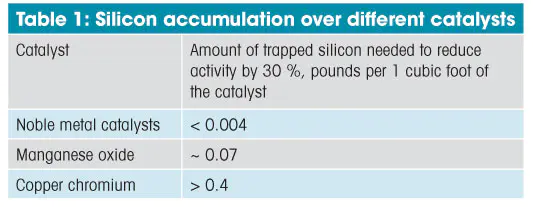

Помимо измерения скорости окисления ЛОС, в ходе испытаний проводились непрерывные измерения концентрации тетраметилсилана на входе и выходе, что позволило определить накопление кремния на катализаторе. В табл. 1 представлены данные о накоплении кремния на различных образцах катализатора, при котором скорость реакции окисления ЛОС снижалась на 30 % по сравнению с исходной скоростью. Это снижение не считается высоким, так как скорость реакции может быть вновь увеличена до исходного уровня за счет более интенсивного повышения температуры.

Катализаторы из неблагородных металлов способны задерживать значительно большее количество кремния, чем благородные металлы (см. сравнение в табл. 1). Наиболее устойчивый медно-хромовый катализатор способен поглощать 0,4 фунта на фут без существенного снижения активности. Экспериментальные данные, аналогичные приведенным на рис. 1, были использованы для прогнозирования эффективности катализатора на основе информации о концентрации кремнийсодержащей органики в реальном выхлопном потоке.

Проектирование и монтаж RTOretrofit

На начальном этапе проекта предполагалось, что каталитический режим работы предотвратит закупорку слоя за счет более низкой температуры эксплуатации. Кроме того, на предприятии предпринимались целенаправленные усилия по удалению HMDS из отходящего потока с целью минимизации образования кремнезема в окислителе. Это послужило дополнительным стимулом для перехода на ВТО. Срок службы катализатора оценивался в четыре-пять лет, исходя из свойств технологического газа и результатов испытаний катализатора.

Медно-хромовый катализатор, рекомендованный для загрузки в РТО, поставляемый компанией Matros Technologies Inc. (Честерфилд, штат Монако), изготавливался методом экструзии и имел форму колец Рашига (см. рис. 3) диаметром и длиной 15 мм. Такая форма совместима с упаковкой монолитов при линейных скоростях, применяемых в РТО. Было установлено, что добавление катализатора не увеличивает перепад давления в слое, а скорее уменьшает его за счет снижения фактического объема воздуха, проходящего через слой при более низкой рабочей температуре. Снижение перепада давления способствовало экономии эксплуатационных затрат, помимо снижения расхода топлива.

Перед установкой катализатора верхний слой керамических монолитов был удален, а оставшийся слой очищен сверху в каждой канистре RTO. На оставшуюся 3-футовую глубину монолита укладывается насыпной керамический носитель. Поверх дополнительной насыпной среды на глубину 8 дюймов укладывался слой катализатора. Кроме того, тонкий слой (3-4 дюйма) керамической среды был загружен поверх катализатора для защиты его от лучистого тепла, излучаемого горелкой.

Загрузка керамической среды, катализатора и защитной керамики, а также герметизация камер окислителя заняли два дня. В одной из камер катализатора была установлена дополнительная термопара. Модификация системы управления включала в себя снижение заданной температуры в камере сгорания с 1500 до 950°F и установку максимально допустимой рабочей температуры на уровне 1200°F; при температуре выше 1200°F медно-хромовый катализатор начинает разрушаться, и каталитическое действие прекращается. Через два дня после загрузки катализатора окислитель был разогрет и запущен в работу.

Оригинальные горелки были рассчитаны на высокие температуры и нуждались в регулировке для работы при более низких температурах.

сотовый монолит

Производительность модернизированного блока

Рисунок 3: Катализатор, применяемый для ретрофита РТО

Общая стратегия борьбы с окислителем может включать постепенное или поэтапное повышение температуры с увеличением накопления кремния на катализаторе. Повышение температуры улучшает активность катализатора, снижая тем самым эффект отравления силиконом. Другая стратегия заключается в поддержании фиксированной рабочей температуры в течение большей части срока службы катализатора. Эта температура такова, что система будет иметь достаточный запас активности для достижения высокой эффективности разрушения при постепенной дезактивации катализатора. Активность катализатора периодически (не реже одного раза в год) контролируется с помощью испытаний образцов катализатора и полевых эмиссионных испытаний. По результатам испытаний определяется необходимость повышения температуры для компенсации продолжающейся деактивации кремния. Регулярное ежегодное тестирование позволяет оперативному персоналу прогнозировать сроки замены катализатора. Если катализатор начинает терять свою эффективность, то для повышения скорости реакции необходимо увеличить рабочую температуру, что приведет к росту затрат на топливо. Чтобы избежать слишком высоких затрат или предотвратить возможную потерю механической прочности слоя из-за высокой рабочей температуры, катализатор следует заменить.

Первоначальные испытания модернизированной установки показали, что эффективность удаления летучих органических соединений составляет более 99% при перепаде давления, несколько меньшем, чем в исходной установке. В ходе испытаний концентрация метана вычиталась из общей концентрации углеводородов.

Модернизированная установка RTO проработала около четырех лет без изменения температурной уставки и перепада давления. Мониторинг производительности включал в себя проверку выбросов окислителя и активности катализатора. Последние натурные испытания подтвердили эффективность работы системы на уровне более 97%. Испытания активности катализатора показали умеренное снижение активности в соответствии с ожидаемым накоплением и отравлением кремния.

Фактический расход топлива в исходной и реконструированной установках оценивался по измеренным температурам, нагрузкам и скоростям потока ЛОС. Метод оценки основывался на тепловом балансе, учитывающем энергию, затраченную на нагрев воздуха для горения, и полезное тепло от окисления ЛОС. Количество воздуха для горения и топлива принималось равным разнице между расходами газа на выходе и входе. Расчеты показали, что модернизированная система RTO позволила снизить общий расход топлива на две трети, или на 15 000 MCF в год. Кроме того, система позволила заметно снизить материальные и трудовые затраты на частую замену и утилизацию керамического слоя.

Установка катализатора позволила совместить низкую температуру каталитического окисления с высокой тепловой эффективностью рекуперативного теплообмена. Это изменение дало три основных экологических преимущества:

1. Благодаря значительно более низкой температуре окисления (от 700 до 900°F), при работе RCO расходуется на 50-60% меньше топлива и образуется на 40% меньше NOX.

2. Благодаря природе катализатора была получена упаковка, более устойчивая к ГМДС, что позволило значительно дольше сохранять высокую эффективность разрушения, улучшить рекуперацию энергии и сократить выбросы СО2.

3. Уменьшенный объем упаковочного материала для утилизации.HoneycombMonolith

Наилучшие результаты и более длительные сроки эксплуатации были достигнуты при снижении содержания кремнийсодержащих соединений в потоке ЛОС. Извлеченный урок: необходимо прилагать все усилия для минимизации и минимизации HMDS, а также для поддержания наивысшей эффективности работы любой системы термоокисления. PE

Джон Д. Миллер

j-miller4@ti.com

Джон Миллер (JohnD.Miller) - менеджер проектов, Texas Instruments Inc., Даллас. С ним можно связаться по электронной почте j-miller4@ti.com или по телефону (214)882-4166.

TinaGilliland

t-gilliland@ti.com

TinaGillilandisair-permitting manager at TexasInstruments;e-mailt-gilliland@ti.comor call (972)927-3022.

Григорий Бунимович

grigorii@matrostech.com

Григорий Бунимович - директор по применению катализаторов, MatrosTechnologiesInc., Честерфилд, Мо.; e-mailgrigorii@matrostech.comor звоните(314)439-9921.

YuriiSh.Matros

yurii@matrostech.com

Юрий Ш. Матрос - президент компании Matros TechnologiesInc.;e-mail:yurii@matrostech.com orcall(314)439-9699.