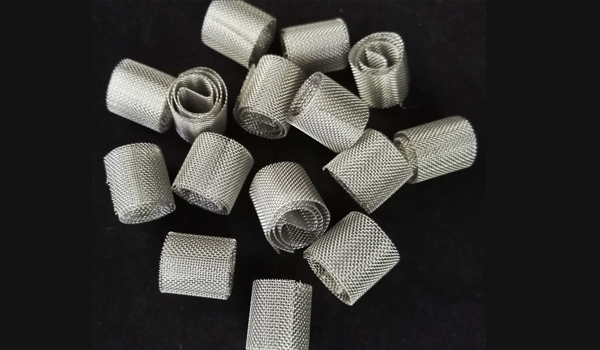

Dixon-Ring

Dixon-Ring

Der Dixon-Ring wurde ursprünglich von Dr. George Olaf Dixon im Jahr 1946 entworfen und ist eine große Weiterentwicklung des keramischen Kreuzteilungsrings. Von Anfang an wurde der Dixon-Ring in Handarbeit hergestellt, und auch nach der Einführung des automatisierten Prozesses wird die beste Qualität des Dixon-Rings immer noch in Handarbeit hergestellt. Der Vorteil des Dixon-Rings ist der hocheffiziente Stoffaustausch und der extrem niedrige Druckabfall.

Beschreibung

Überblick über den Dixon-Ring

Auch bekannt als Dixon (Dixon) Verpackung, ist ein kleines Teilchen der effizienten Verpackung, aus Drahtgeflecht oder Piercing-Loch Platte, der Durchmesser und die Höhe der Verpackung ist gleich, vor allem im Labor und kleine Batch-Verpackung, hochreine Produkt-Trennverfahren verwendet.

Der Druckabfall von Nachfüllern hängt von Faktoren wie der Gasgeschwindigkeit, der Flüssigkeitsmenge, dem Gewicht des Materialsystems, der Oberflächenspannung, der Viskosität und den Eigenschaften der Füllstoffe sowie von der Vorflutungsbehandlung der Füllstoffe ab. Die Bedingungen der folgenden Daten werden unter vollem Rückfluss betrieben, und der Betriebsdruck ist Normaldruck als Referenz.

Φ 1,5 x 1,5 Φ Druckverlust im 13 mm Φ-Turm beträgt 70 ~ 400 mmh2o/m (Kresylethan)

Φ 2,5 x 2,5 im 50 mm Φ-Turm Druckverlust ist 55 ~ 250 mmh2o/m (Kresylethan)

Φ 4 x 4 Druckverlust im 50 mm Φ-Turm beträgt 30 ~ 200 mmh2o/m (Wasser)

Darüber hinaus ist der Hysteresebetrag von reorganisierenden Ringfüllern größer als der von festen Füllern derselben Art, was darauf hindeutet, dass die Oberflächenbenetzung von reorganisierenden Ringen vollständiger ist als die von allgemeinen Porzellanringen, was zu einer höheren Filmbildungsrate und einer höheren Effizienz führt. Bei Füllstoffen mit kleinerem Durchmesser ist dies noch deutlicher.

Mit zunehmendem Durchmesser des Turms nimmt die Anzahl der theoretischen Platten stark ab (HETP = 0,8 ~ 1,2dr bei Dr/d>10, aber die Packungseffizienz nimmt bei Dr/d>70 deutlich ab). Die Anzahl der theoretischen Platten steigt mit zunehmender Gasgeschwindigkeit, nimmt aber mit abnehmender Oberflächenbenetzung ab.15.

Mein Unternehmen stellt Füllstoffe für eine einzelne Siebdruckschicht her.

Parameter des Dixon-Rings

| Spezifikationen | Masche | Durchmesser des Turms (mm) | Theoretische Plattenzahl/m | Packungsdichte (kg/m3) | Porosität (%) | Druckverhältnis (mbar/m) |

| θ2X2 | 100 | θ10-θ35 | 60-65 | 670 | 91 | 30 |

| θ3×3 | 100 | θ20-θ50 | 50-55 | 520 | 93 | 15 |

| θ4×4 | 100 | θ20-θ70 | 30-32 | 380 | 95 | 10 |

| θ5×5 | 100 | θ20-θ100 | 15-20 | 295 | 95 | 10 |

| θ6×6 | 80 | θ20-θ150 | 12-15 | 280 | 95 | 10 |

| θ7×7 | 80 | θ20-θ200 | 14-17 | 265 | 95 | 8 |

| θ8×8 | 80 | θ20-θ250 | 10-12 | 235 | 95 | 8 |

| θ10×10 | 80 | θ20-θ300 | 7-8 | 200 | 95 | 8 |